第一节 行业 发展趋势

一、 市场发展 趋势

(一)齿轮 行业 市场发展 趋势

看起来并不起眼,但它却是工业设备重要的组成部分。我国齿轮 行业 基本由三部分组成,即工业齿轮、齿轮和齿轮装备。其中,车辆齿轮的市场份额达到60%;工业齿轮由工业、专用、特种齿轮构成,其市场份额分别为18%、12%、8%;齿轮装备占市场份额的2%。十五期间,齿轮 行业 总产值由250亿元增长到500亿元,平均增长速度接近20%,五年间上升一倍,排名世界第四,销售规模上亿元企业超过50家, 行业 集中度明显提高。目前在齿轮 行业 五大类产品、几百个系列、几千种产品中,出现一大批具有国际先进水平的产品。2006年齿轮 行业 的年产值是590亿元,其中,车辆齿轮所占比例高达2/3。汽车工业的带动是齿轮发展的重要支撑。

齿轮量十分巨大,每辆汽车有20余个大小不等的齿轮。多为用20CRMNTI制成,只有少量高级轿车传动齿轮是用制成,所以齿轮钢是与汽车、轮船、机械等同步增长。此外,机电产品出口带动齿轮的需求。近年来,机电产品出口每年递增30%以上,齿轮的消费量约有25%以上的增幅。特殊、专用齿轮传动的市场也很大,如非圆齿轮、齿轮、小模数齿轮等,对齿轮钢的需求量同样不小。

由此看来,年内由于终端有效需求的继续释放,支撑齿轮钢市场平稳运行,价格较为坚挺。

随着齿轮工业日趋成熟,以及齿轮下游 行业 ,如汽车工业的持续发展,我国齿轮业在2008-2010年的产值将接近1000亿元,在世界排名保三争二,2011至2015年,力争世界排名保二争一。

(二)我国轴承市场未来增长趋势

我国轴承 行业 国内供需总量在2005年分别达到60亿套、52亿套,1998~2005年之间我国轴承 行业 总产量以及国内需求总量的年均增长率分别达到19.6%、22.5%。可以看出,我国轴承 行业 呈现了快速稳定的增长态势。

结合未来我国国民经济的持续稳定增长预期,以及一系列重大工程的相继开工建设,我们认为,我国轴承 行业 存在巨大的市场机会,主要依据有:

(1)我国国民经济持续稳定发展的预期乐观,2006年作为“十一五”的开局之年,GDP呈现了强势的增长,增长幅度超过了10%。国民经济的传导机制必然对轴承的下游 行业 如机械、汽车等 行业 产生巨大的拉动作用,间接刺激轴承市场容量的增长。

(2)从洛轴收购的结局看,在河南省政府2007年1月15日召开的一次会议上,该省的明星国企永城煤电集团公司被最终确定为洛轴的接盘者。可以看出,无论是国家相关部门还是地方政府,均对轴承 行业 的优势企业实施了不同程度的保护,结合“十一五”轴承 行业 规划 的发展重点,未来国内轴承 行业 必然得到政府的大力扶持,尤其是 行业 部分原有的领先企业。在政府鼓励扶持的背景下,我国轴承 行业 必然迎来更好的发展。

(3)根据“十一五”轴承 行业 规划 发展目标,我国轴承 行业 总产量在2010年将达到80亿套左右,显然,与现有的产量相比,仍然存在巨大的增长空间。

二、技术开发方向

(一)齿轮 行业

国际上,齿轮装置正沿着小型化、高速化、标准化方向发展特殊齿轮的应用、行星齿轮装置的发展、低振动、低噪声齿轮装置的研制是齿轮设计方面的一些特点为达到齿轮装置小型化目的,可以提高现有渐开线齿轮的承载推力。各国普遍采用硬齿面技术,提高硬度以缩小装置的尺寸;也可应用以圆弧齿轮为代表的特殊齿形。英法合作研制的舰载直升飞机主传动系统采用圆弧齿轮后,使减速器高度大为降低。随着船舶动力由中速柴油机代替的趋势,在大型船上采用大功率行星齿轮装置确有成效;现在冶金、矿山、水泥一轧机等大型传动装置中,行星齿轮以其体积小、同轴性好、效率高的优点而应用愈来愈多。

(1)齿轮制造工艺

齿轮制造工艺的发展很大程度上表现在精度等级与生产效率的提高自七十年代以来各种齿轮的制造精度,普遍提高一级左右有的甚至2~3级一般低速齿轮精度由过去的8~9级提高到7~8级。机床齿轮由6~8级提高到4~6级轧机齿轮由7~8级提高到5~6级。对于模数不大的中小规格齿轮,由于高性能滚齿机的开发,加上刀具材料的改善,滚齿效率有了显著提高。采用多头滚刀,在大进给且条件下,可达到的切削速度为90m/s。如用超硬滚刀加工模数3 左右的调质钢齿轮,切削过度可达200m/s提高插齿效率,要受到插齿机刀具往复运动机构的限制。最近在开发采用刀具卸载,使用静压轴承,增强刀架与立柱刚性等新结构后,效率有明显提高。新型插齿机的冲程数可达到2000次/分。

(2)齿轮用钢

齿轮用钢的发展趋势;一是含Cr,Ni,Mo的低合金钢;二是硼钢;三是碳氮共渗用钢;四是易切削钢。由于我国缺乏Ni、Cr,常用 20CrMnTi渗碳钢或用含硼加稀土钢。重型机械常用18CrMnNiMo渗碳钢或中碳合金钢。机床 行业 食用40Cr,38CrMoAl等钢以及高速齿轮用25Cr2MoV钢进行氮化。

(3)信息化趋势

人们利用计算机能对各种可能的设计方实进行计算、 分析 和比较,并通过优选,取得较为理想的结果例如在 分析 齿面接触区,求啮合线与相对速度夹角中,对弹流润滑计算以及几何参数计算等方面编制了程序。还有,在齿轮修形计算与齿轮承载能力计算方面都编有程序我国已编制了GB3480-83渐开线圆柱齿轮承载能力计算标准的程序软件,供生产应用在齿轮加工方面,可以利用计算机控制整个切齿过程使制造质量稳定可靠目前,国内在 研究 应用微机对弧齿锥齿轮的切齿调整卡进行计算,可对加工偏差及时调整使齿面接触达到比较理想的位置,并大大提高了工效。此外,根据数控原理,应用微机对环面蜗杆螺旋齿面进行抛物线修形,已经应用于生产。虽然这方面的工作在国内还处于起步阶段,但它对提高齿轮制造质量和技术水平具有重要意义。

(二)轴承 行业

轴承的汽车市场需求

2006年中国成为世界上最大的乘用车生产国(产量超过600万),与之相关的齿轮箱和传动系统发展亦十分迅速。当前中国轴承工业正面临着巨大的机遇,同时也是不小的挑战。轴承应用设计需要同时满足中国新一代齿轮箱产品OEMs (原始设备制造商) 与国际市场的双方面需求。

风力电机轴承的需求与挑战

风力电机仍是一个相对年轻的工业,它借鉴了许多工业齿轮箱的设计方法和实践,然而,风力电机的独特要求和加载条件与传统工业应用完全不同,风电变速箱失效最多是由轴承造成的,占到19%。这是由于风力发电机常年在野外工作,工况条件比较恶劣,温度、湿度和轴承载荷变化很大,风速最高可达23m/s,有冲击载荷,因此容易失效。风力发电机用轴承主要包括:偏航轴承总成(660PME047)、风叶主轴轴承(24044CC)、变速器轴承、发电机轴承等,轴承的结构形式主要有四点接触球轴承、交叉滚子轴承、圆柱滚子轴承、调心滚子轴承、深沟球轴承等。其中大型偏航轴承总成和风叶主轴轴承技术难度较大。

轴承应用中 分析 与设计所涉及到的方法与流程

由于中国的OEMs 承担了新一代齿轮箱及传动系统的设计任务,他们将寻求在轴承应用 分析 和轴承设计方面与轴承制造厂商展开紧密合作。由于这些齿轮箱和传动系统都是初始设计,轴承厂商必须开展详尽的应用 分析 与设计工作。同时,新的设计将涉及到一系列新的概念,设计团队也需要快速的响应。新的应用更复杂要求更高,需要技术上的更新换代。为了在这种环境中获得竞争优势,轴承厂商不能只在价格上竞争,更要在技术上展开竞争。轴承工业需要采用类似于西欧和其他具有先进轴承工业的国家和地区所采用的方法和流程。

(三)传动技术发展趋势

现代传动技术是机电工业的关键基础技术。它主要包括机械传动技术、流体传动技术和电气传动技术。本文主要介绍机械与流体传动技术,其中流体传动技术主要包括利用流体(液体和气体)压力和液体动能进行能量传递的液压、气动和液力传动技术。现代传动技术主要承担能量传递、改变运动形态、实现对能量的分配和控制、保证传动精度和效率等功能,它是机电产品向高速化、自动化、高效率、高精度、高可靠性、轻量化、多样化方向发展的不可缺少的关键技术之一。

(1)地位和作用

作为现代传动技术的基础的基础产品、如机械传动及电传动产品、轴承及液压、气动、液力传动产品等在国民经济和国防建设中的地位和作用十分重要。

1.1基础产品的发展决定机电产品性能的提高

1.2基础产品是最大限度满足机电产品实现功能多样化的必要条件

1.3基础产品是完成重大工程项目、重大技术装备的基本保证

1.4基础产品是机电产品和重大工程项目(装备)可靠性的保证

1.5基础产品是实现生产过程自动化、尤其是工业自动化不可缺少的重要手段,作为基础产品重要组成部分的液压与气动件和系统更具重要性

1.6世界各国都重视发展基础产品

(2)国外先进水平与发展趋势

近年来,国外传动技术由于广泛应用了高新技术成果,如微电子技术,计算机技术,传感技术,现代控制技术,先进制造技术,摩擦磨损技术及新材料等,使基础产品在水平、品种及扩展应用领域方面都有很大提高和发展,其主要发展趋势如下。

2.1液压传动与控制技术

•节省能耗,提高效率

•用AC电机或变频电机驱动定量泵

•发展机电一体化元件和系统

•发展具有比例阀的耐污染和伺服阀高精度、高频响的直动型电液控制阀。

•发展内置电子系统的电液伺服比例元件、电磁阀、液压定位油缸等。

•重视环保

•适应主机机电一体化的需要

•应用现代控制技术,提高电液压自动控制系统的性能

•大力发展水压系统和元件,扩大其应用领域。

2.2气动传动与控制技术

•向轻量化、小型化和低能耗方向发展

•执行元件多样化

•与电子技术结合发展气动伺服系统,智能化元件、阀岛及总线连接系统。

•向高速、高频、高寿命和高可靠性方向发展

•普遍采用无油润滑

•新材料、新工艺、新技术的应用

•便于保养和维护

2.3液力调速传动技术

调速型液力偶合器向大功率高速方向发展,国外已生产功率为6000~10000kw,速度为6000r/min的产品,广泛用于大型火力电站的锅炉给水系统,高炉送风机等,可节能20%以上。液粘调速系统发展较快,它采用电液比例压力阀式和离心式调压阀来改变主动和从动摩擦片间隙的压紧力,从而调节从动轴的输出转数,用在大型风机和水泵上可节能20%。新开发的液压调速变矩器可以得到很大的能容变化范围。国外液力传动调速系统广泛与计算机相结合,根据工况变化自动改变转数。应用计算机技术优化叶轮参数以提高传动效率。

2.4运动系统和元件(轴承,滚珠丝杠等)

轴承在总体水平提高的基础上,向三高方向发展,即高速度、高精度、高性能方向发展。

滚珠丝杠、滚动导轨等产品向高速、高精度方向发展。

2.5齿轮传动

•高速重载齿轮向高参数、高寿命方向发展

•汽车齿轮采用现代化制造工艺,使精度提高,噪声减小。

•通用齿轮向成套化方向发展,各种型式齿轮箱得到广泛应用。

•齿轮传动和其他类型传动相结合

(3)现状和差距

我国基础产品工业已形成门类齐全、有一定生产能力和技术水平的生产科研体系。尤其是近十年来基础产品工业得到国家支持,装备水平有所提高,目前已能生产品种规格齐全的产品,已能为汽车、工程机械、农业机械、机床、塑机、冶金矿山、发电设备、石油化工、铁路、船舶、港口、轻工、电子、医药以及国防工业提供品种基本齐全的产品。通过科研攻关和产学研结合,在液压伺服比例系统和元件、气动控制系统、大功率调速型液力偶合器、高速齿轮、汽车和铁路轴承、精密主轴轴承等方面有所突破,不少成果已用于生产。在产品CAD和CAT、仿真技术、自动控制理论应用、齿轮及轴承降噪、海水及水压传动等方面已取得可喜的进展,并得到广泛应用。

近年来,在国内建立了不少独资、合资企业,在提高我国 行业 技术水平的同时,为主机提供了急需的高性能和高水平产品,填补了国内空白。虽然取得上述成果,但和目前国内的需求和国外先进水平相比还有较大差距。

3.1产品趋同化、构成不合理

3.2产品性能低、可靠性差

3.3产品创新和自我开发能力弱,自行设计水平低

(4)几点建议

1.根据国内市场需求,依靠科技进步,不断调整产品结构。

2.适应国际传动技术产品工业向国际化发展趋向,对现有国内企业进行改组、合并,使企业开发能力,装备能力、管理水平和服务水平不断提高,以保持一定的竞争能力。

3.不断提高企业产品的开发能力和创新能力,加强产学研结合,充分利用高等院校的科研开发人力资源,发展有自主产权的产品和技术。

4.完善质保体系,不断提高产品质量,尤其是产品可靠性,提高产品知名度,创立名牌。

5.针对产品品种发展和保证产品质量的需求,有计划地进行技术改造、设备更新。

(5)急需发展的关键技术

1.液压传动与控制系统的节能技术,如负荷传感技术、新型节能系统和元件。

2.机电一体化技术及IT技术的应用高精度、高频响电液、电气伺服比例系统和元件,液粘调速器速度控制技术。数字液压、气动系统和元件,直动型电液控制元件。

3.液压系统及污染控制技术。

4.无泄漏液压系统和元件。

5.水压传动与控制技术。

6.高速重载齿轮传动设计与制造技术。

7.高速铁路轴承设计制造技术。

8.高速、高精度机床主轴轴承设计与制造技术。

9.各种传动系统降噪和增寿技术。

10.特种传动技术(谐波传动、机械无级变速等)。

11.先进设计技术,如计算机辅助设计与试验,仿真技术。

12.大型传动系统的故障诊断技术。

13.现代制造技术的应用 研究 ,如表面处理技术,计算机辅助制造技术、润滑技术。

第二节 2008-2010年轴承、齿轮、传动和驱动部件制造市场预测

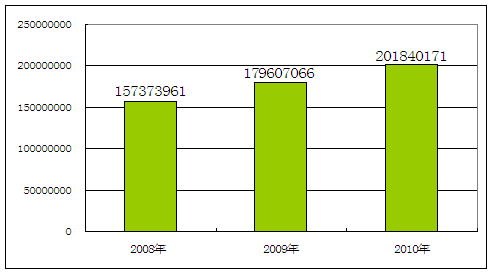

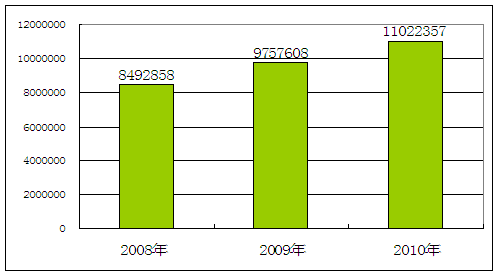

一、2008-2010年 行业 工业总产值预测

2008-2010年轴承、齿轮、传动和驱动部件制造 行业 工业总产值预测

单位:千元

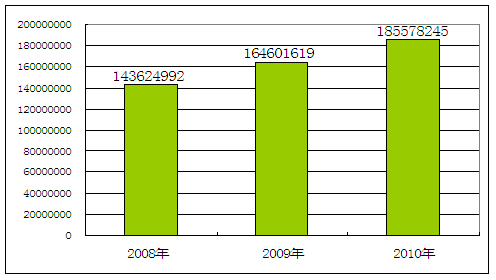

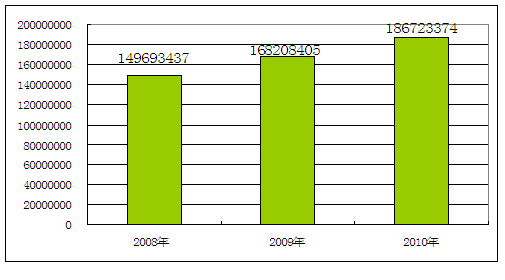

二、2008-2010年 行业 销售收入预测

2008-2010年轴承、齿轮、传动和驱动部件制造 行业 销售收入预测

单位:千元

三、2008-2010年 行业 利润总额预测

2008-2010年轴承、齿轮、传动和驱动部件制造 行业 利润总额预测

单位:千元

四、2008-2010年 行业 总资产预测

2008-2010年轴承、齿轮、传动和驱动部件制造 行业 总资产预测

单位:千元

免责申明:本文仅为中经纵横 市场 研究 观点,不代表其他任何投资依据或执行标准等相关行为。如有其他问题,敬请来电垂询:4008099707。特此说明。