第一节 我国耐火黏土矿赋存及矿石工业类型

耐火黏土是指耐火度在1580 ℃以上的黏土。一般可分为软质黏土、半软质黏土、硬质黏土和高铝黏土四种。我国是世界上耐火黏土矿产资源丰富的国家之一,分布广泛,质量优良。据初步测算,耐火黏土资源总量大约为49.2亿吨,其中已探明储量为17.95亿吨。在探明储量中,高铝黏土为2.24亿吨,只占耐火黏土总量的12.5%,而优质的高铝黏土(Al2O3 >70%,Fe2O3 <2.5%,K2O+ Na2O<0.3%~0.5%)仅占高铝黏土的3.8%,约860万吨左右。全国主要矿区有山西阳泉太湖石、孝义西河底、河南杜家沟和贾家洼、贵州小山坝等。

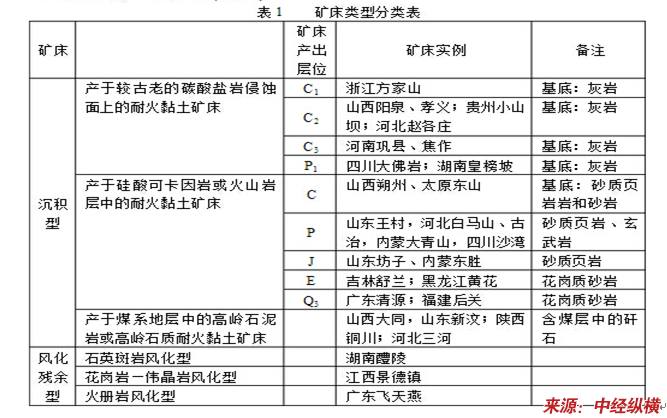

(1)产于较古老碳酸盐岩侵蚀面上的耐火黏土矿床

该类型矿床主要产于石炭第和二叠系底部,含矿岩系呈假整合或不整合覆盖于奥陶,石炭系之石灰岩、白云质灰岩或白云岩古侵蚀面上。与上覆岩层为连续沉积,产状一般。含矿岩系大致可分为二段,询问是以铝、铁、硅质成分为主,组成铁质黏土页岩,时夹有褐铁矿、赤铁矿扁豆体(山西式铁矿)和耐火黏土透镜体,一般厚3~5米。中部以硅铝质为主,组成砂质黏土页岩、高铝黏土(铝土矿),硬质黏土及软质黏土矿层,厚3~8米。顶部以硅质为 主,陆相碎屑物增加,组成砂岩,砂质页岩和黏土质页岩互层,厚5~12米。 矿体呈似层状、透镜新诗或漏斗状。顶面平直,底面起伏不平,受古地形起伏控制,单个矿体长一般数百米至数千米,宽百余米至千余米。厚度变化较大且无规律,一般厚几米至几十米。矿层产状一般平缓,部分受后期构造影响而变陡。规模多为大中型矿床。

矿石硬度5左右,呈隐晶质,疏松状、豆鲕状、致密状结构。 矿石工业类型主要为高铝黏土和硬质黏土。此类矿床是我国工业意义最大的矿床,也是我国耐火材料工业开采利用的主要矿床。该矿床类型中高铝黏土矿石储量占全国同类矿石储量的90%以上,硬质黏土占68%。在同一矿床中,多为一种矿石类型或兼有两类而以其中某一类矿石为主。此类矿床主要分布于山西、河南、河北和贵州等省。其矿物成分和化学成分见表2

(2)产于硅酸盐岩或火山岩中的耐火黏土矿床

该类矿床主要位于石炭纪、二叠纪、侏罗纪岩层中,少数位于第三纪和第四纪岩层中。黏土层的顶底板多为砂页岩,有时为火山熔岩、凝灰岩或凝灰质砂页岩,矿层也常与这些岩层成互层出现。

矿床规模多为中、小型。矿体呈似层状、透镜状。单个矿体一般长数十米至数百米。矿石工业类型主要为硬质黏土和软质黏土。其矿物成分和化学成分见表3。

(3)产于煤系地层中的高岭石泥岩或高岭石质耐火黏土矿床

我国石炭纪和二叠纪很多煤田中,产有一种文献中被称为“eons jeins”的块状黏土岩(高岭石泥岩),它常作为煤层的夹层或夹石产出。矿物成分几乎由纯高岭石组成,厚度不大仅数十厘米,但分布范围广,层位稳定,是一种优质的高岭石质耐火黏土(又称高岭岩)。此类矿床主要分布于山西大同一带、山东新汶、陕西铜川、河北三河、辽宁北票及内蒙等地。主要矿石类型为:粗晶、细晶、隐晶、含勃母石隐晶和碎屑高岭石。w(Al2O3)在32%~38%,w(SiO2)在41%~51%,灼减12%~17%左右,杂质含量低。 1.1.2风化残余型耐火黏土矿床

该类黏土主要产在酸性和中性的铝酸盐岩石风化壳中,特别是酸性侵入岩中。 2我国耐火黏土矿的成矿规律和成矿区划分

从矿石工业类型来 分析 ,高铝黏土在全国分布于11个省,其中山西32.81%、河南35.44%、河北12.47%和贵州5.5%占全国高铝总储量的86.22%。硬质黏土分布在23省,其中内蒙17.19%,山西15.53%,河北10.91%,河南10.53%,山东8.59%和湖北8.36%,辽宁7.09%。六省的储量占全国硬质黏土总储量的71.11%。软质黏土分布在22个省,其中吉林、山西、河北、湖南、河南和广东六省的储量占全国软质黏土总储量的76.98%。

我国耐火黏土矿富集在较古老的晚古生代地质时期中。中、晚石炭纪成矿期是耐火黏土主要成矿期。产于上石炭统底部或中石炭统本溪组内,位于奥陶或寒武系碳酸盐岩侵蚀面上。分布广泛,层位稳定,规模巨大。矿石类型以高铝黏土为主要,以硬质黏土为重要,并有一定量的软质黏土。该成矿期高铝黏土储量占总储量的87.4%,硬质黏土占总储量的39.7%,软质黏土占总储量的37.4%。主要分布于山西、河南、河北、内蒙及贵州和陕西等省。其中石炭纪时期是我国耐火黏土矿最主要的成矿期。该期矿床规模大,矿石质量佳,分布广泛,矿石类型齐全,工业意义大。高铝黏土储量占全国同类储量的91.2%,硬质黏土占68.9%,软质黏土占46.4%。尤其是我国富有的、国外稀少的高铝黏土矿,主要产于中石炭纪成矿期。 阳泉地区进行过正式普查勘探的19个矿区的矿量结构规律(按耐火黏土矿指标计算矿量) 高铝黏土占47%~50%,其中,特、一级品只占14%~21%,硬质黏土矿占26%~24%,软质、半软质黏土矿占9%。

第二节 我国主要耐火黏土原料生产工艺现状

由于我国耐火黏土矿床分布存在明显的地域性差异,因而各地耐火黏土生产工艺也存在明显不同。

一 、我国耐火黏土矿床的开采方法

我国耐火黏土矿床的开采分露天开采和坑下开采两类。一般对于露天开采的矿床多以机械剥离清顶,手工分级开采。而坑下开采的矿区,多采用钭井开拓,皮带运输或电耙绞车提升矿石。为确保按品级分采,每掘进一定距离,进行一次取样 分析 ,确定品级界限。由于我国耐火原料矿山没有洗矿和机械选矿设施,只能靠人工拣选来确定矿石的分级,可在一定程度上去除杂质含量较高的矿石,尽管如此,矿石的混级率仍高达30%,矿石的利用率仅在30%左右。

二 、我国耐火黏土矿的煅烧工艺

上世纪末,我国耐火黏土熟料的煅烧生产工艺,以倒焰窑煅烧为主。由于煅烧温度低(1500℃左右),入窑块度大(70~200 mm),造成产品烧成质量不稳定。直到这个世纪初,倒焰窑才退出历史舞台。从1978年我国第一条回转窑的使用,才使我国耐火原料质量向前跨进了一步。之后,到上世纪末,我国煅烧耐火黏土回转窑数量猛增,其中大部分是民营企业所建,装备水平低,管理水平低,因而设备运转率普遍不高。尽管我们已经积累了许多回转窑煅烧工艺技术,但由于装备水平较低,几乎国内所有的回转窑的生产无论从能耗讲,还是从运转率讲,都是无法和国外的同类设备比较。

第三节 我国耐火黏土矿资源对耐火原料工业发展的决定性和制约作用

一 、我国耐火黏土资源的赋存特点决定着我国耐火原料工业的发展

矿床的赋存特征决定矿山的开采方式和矿石的利用水平。由于我国大部分耐火黏土矿床存在地质条件复杂、品级层多,且矿层厚度较小的特点(特别是高铝质黏土矿床),因此很难实现机械化开采。相对于铝工业原料开采而言,耐火黏土矿规模一般较小,大型耐火黏土生产企业年产量一般不超过20万吨,特别是高铝黏土矿生产企业,因而多数生产企业均采用手工开采、手工分级。这种开采方式除造成高的混级率外,在手工分级过程中弃贫选富还造成大量的资源浪费。随着我国耐火黏土原料工业的发展,出口量的增加,特别是上世纪后期“有水快流”思想的指导,乱采滥挖导致地表浅部矿体的破坏严重,储量减少。远的不说,比较10年前,耐火黏土原料生产企业所采购的原料,从品位到混级率都有很大下降,而价格却有十几倍甚至几十倍的上涨。这一点说明,耐火黏土原料开采形势不容乐观。提高矿石资源利用率已是迫在眉睫的事。

二 、耐火黏土矿石特点决定着烧成的生产工艺

目前,全国耐火黏土熟料生产企业,除少数采用均化法外,大部分采用块法煅烧生产工艺。进入21世纪,国家耐火材料 产业政策 的颁布及可持续发展战略的实施,关停了几乎所有的在生产过程能耗高、产品质量差、市场售价低的烧煤倒焰窑生产企业,导致较为先进的回转窑和隧道窑生产企业的产品有了更为广阔的市场、更高的市场价格和更加丰厚的利润空间。但我们也应看到,这一切并未催生这些生产企业的技术进步。我们仍然靠出卖原料和较低的价格占领市场。这种局面令人担忧。只有通过先进的生产技术,生产有中国特色的耐火黏土产品,提高产品附加值,提高我国耐火黏土矿资源综合利用水平,这才是我国耐火黏土矿工业的发展之道。

三、我国耐火黏土矿生产技术的发展方向

由于我国资源特点和开采方式的局限以及煅烧装备水平的落后,导致在国际耐火原料市场上有“最好的原料是中国的,最差的原料也是中国的”的说法。这种由于我国耐火黏土生产工艺的落后造成产品质量稳定性差,正是我国耐火黏土生产的客观现状,这也造成我国耐火黏土原料产品在国际市场价格一直偏低。因此,了解我国耐火黏土资源特点,并针对其特点开展试验

研究

,开发有中国自主知识产权的技术手段,生产有中国特色的、有水平的、有效益的耐火原料产品,成为我国耐火黏土原料生产者和

研究

者最迫切的任务。从上世纪70年代开始,我国各大科研院校与生产企业联合攻关,针对我国耐火黏土进行了一系列的选矿提纯试验。“八五”期间,耐火黏土的选矿分级提纯又被列为我国科技攻关课题,取得了阶段性

研究

成果。但到目前为止,这些

研究

成果仍未在生产实践中得到推广和应用。而这些

研究

成果的应用对推动我国耐火黏土原料生产技术进步,是改变我国黏土原料产品在国际市场上的地位的必要途径。相信这些成果在不久的将来会被应用到我们的生产实践中,实现我国耐火黏土原料产品生产技术的跨越式发展。